Otro caso de éxito para Mas Ingenieros: Comparativa entre dos sistemas de dosificación de materias primas en Industria Cerámica usando los mismo equipos (pero no usados de la misma forma).

Sistemas de dosificación Industria Cerámica

Si hay algo de lo que nos sentimos orgullosos en Mas Ingenieros, es de nuestra capacidad de adaptación a las diferentes circunstancias y entornos de trabajo con los que nos encontramos.

Veinte años de proyectos integrando sistemas de control y automatización. Siempre atendiendo a las especificaciones marcadas por los muchos clientes que han confiado en nosotros, han hecho que lleguemos a esta fase de nuestra trayectoria con un expertise que, si nos hubiésemos centrado en nuestro beneficio sin atender las demandas de los clientes y solamente mirando el beneficio propio, no tendríamos. Pero no fue así.

Desde un principio tuvimos muy claro que nos íbamos a dedicar a la INTEGRACIÓN de sistemas, así, en mayúsculas. Sin importar las condiciones del proyecto que no fuesen otras que la excelencia en los resultados. Y algo que en un principio parecía (y lo fue durante muchos años) una desventaja, por cuanto los resultados de la empresa desde el punto de vista económico eran pobres, con los años, se fue transformando en una enorme ventaja, técnica y económica.

Nos encontramos hoy en día en una situación que nos permite abordar cualquier tipo de proyecto con independencia de las especificaciones y marcas del cliente, con total garantía en los resultados.

Y éste era el caso.

Integración de sistemas para dosificar materias primas

El cliente nos pidió realizar una integración de sistemas para dosificar un conjunto de materias primas de una manera concreta y con unos equipos concretos. Equipos que, hasta ese momento nunca habíamos utilizado. Era tan sencillo como replicar una instalación existente, utilizando los mismos elementos (plataforma de plc y equipos de pesaje) y disponíamos de libertad para elegir la plataforma scada.

La instalación existente había sido realizada por otra empresa hacía unos años y en ese caso se utilizó un scada propietario (lo que en Mas Ingenieros llamamos de manera irónica “SCLADA”, ya que te esclaviza de por vida).

En este caso, además, los equipos de pesaje y dosificación eran los que la empresa que había realizado el sistema anterior llevaba usando desde hacía mucho tiempo. Equipos que desconocíamos por completo en aquel momento.

Pues manos a la obra.

Los problemas no tardaron en llegar como era de suponer y como suele ocurrir cuando es la primera vez que trabajas con un hardware. Pero tan rápido como llegaron, quedaron resueltos. Abordamos el proyecto como lo solemos hacer, siguiendo una metodología interna que nos permite tener estandarizada la programación y todos los procesos para que cada una de las fases, incluyendo las asistencias posteriores (aunque tratamos de que sean las menores posible), se atiendan por cualquiera de nuestros ingenieros y en el menor tiempo posible.

El resultado fue muy satisfactorio, pues llegamos al final del proyecto en el tiempo adecuado.

Plataforma de análisis, Tecnología Tikblue

Pero lo destacable de este proyecto no acaba aquí. Más bien diría que empieza en este punto.

El cliente dispone de una plataforma de análisis que utiliza datos procedentes de múltiples fuentes de la planta. Se trata de una tecnología de la firma TIKBLUE que, mediante el uso de arquitecturas desacopladas y un entorno Unified Namespace, permite cruzar millones de datos procedentes de diferentes fuentes y realizar un análisis exhaustivo de los mismos. Por ejemplo, cruzando producción con compras, o energía con producción, o mantenimiento con recursos, es capaz de analizar la eficiencia de las máquinas/procesos o predecir la demanda que va a haber de una materia concreta.

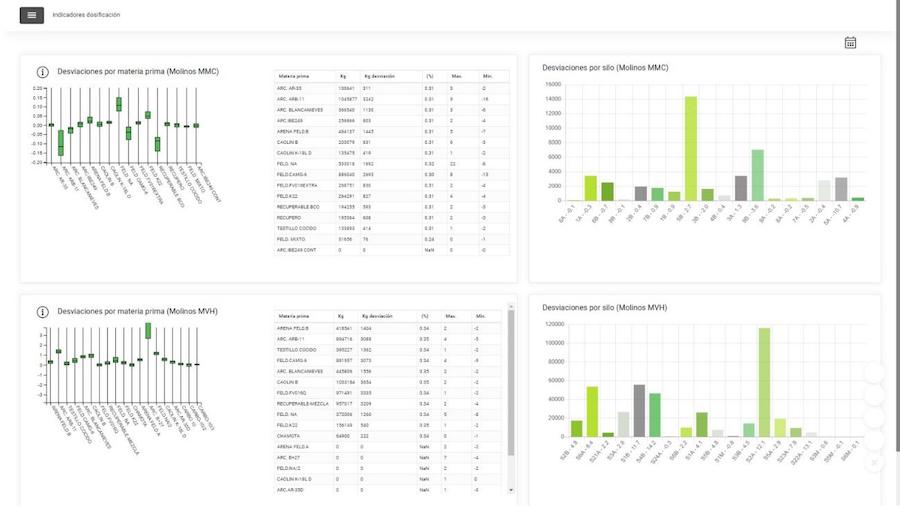

En este caso, la plataforma realiza una análisis en tiempo real de las desviaciones de los sistemas de producción, comparando ambos sistemas de dosificación.

Tal y como se puede ver en la figura superior, el sistema de dosificación de Mas Ingenieros, a pesar de utilizar el mismo equipamiento que el realizado por la otra empresa, presenta unas desviaciones en el proceso notablemente inferiores. Y en sistemas como el que nos ocupa, en el que la unidad de medida es la tonelada y trabajando con miles de unidades, desviaciones pequeñas implican grandes cantidades de euros.